Schneidkantenpräparation und Schneidkantenverrundung an Zerspanungswerkzeugen

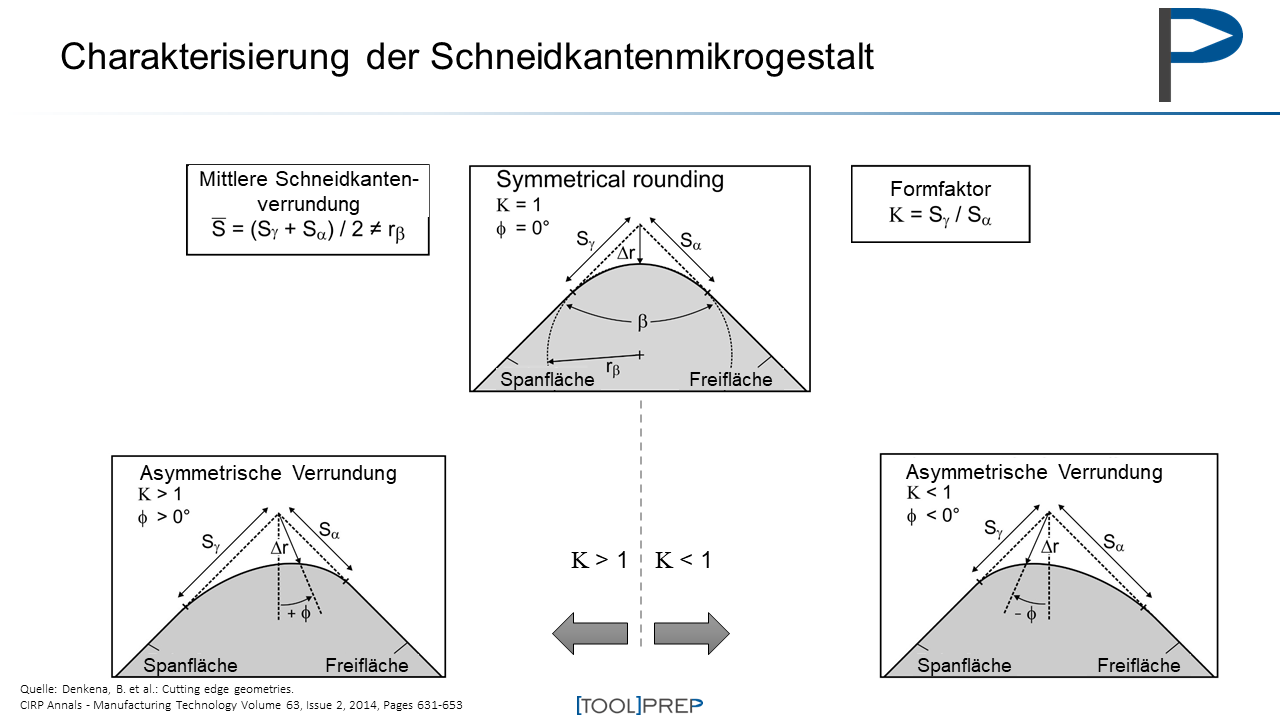

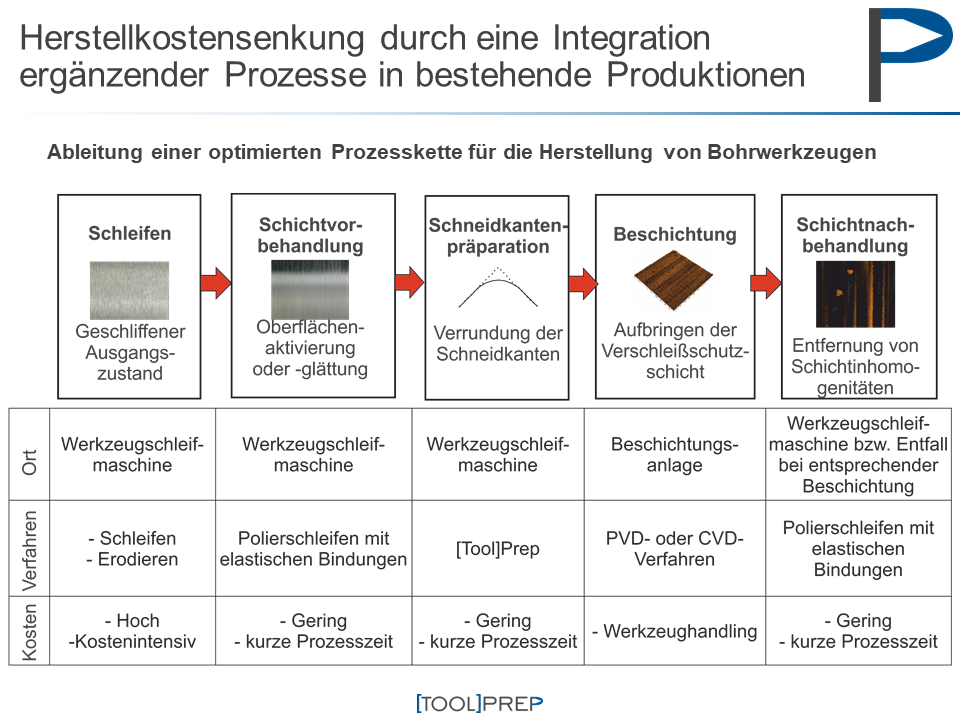

Seit geraumer Zeit hat sich gezeigt, dass eine gezielte Präparation der Schneidkanten zu einer Steigerung der Leistungsfähigkeit führt. Die Schneidkantenpräparation ist ein Prozessschritt in der Produktionskette, mit dem die Gestalt der Schneidkante eingestellt wird. Die Materialabtragsmechanismen können hierbei von unterschiedlicher Natur sein. Durch eine gezielte Einstellung des Materialabtrags besteht auch die Möglichkeit symmetrische oder asymmetrische Formen der Schneidkantenmikrogestalt zu erzeugen. Eine Asymmetrie hat jedoch erst bei großen Verrundungen einen nennenswerten Einfluss auf das Prozessverhalten.

So bestehen neben den oft eingesetzten mechanischen Verfahren auch Prozesse, die chemischer oder thermischer Herkunft sind. Vorzugsweise werden zur Schneidkantenverrundung die mechanischen Verfahren eingesetzt. Hierzu zählen im industriellen Umfeld das Strahlspanen, Schleppschleifen und Bürsten. Normalerweise erfolgt die Werkzeugpräparation zwischen den Prozessschritten des Werkzeugschleifens und der Beschichtung. Die Präparation verfolgt das Ziel, die aus dem Werkzeugschleifprozess resultierenden Schartigkeiten an der Schneidkante zu verringern und gleichzeitig eine definierte Schneidengestalt und Verrundung einzustellen. Die jeweilige Ausführungsform kann als gefaste oder verrundete Schneidkante Anwendung finden, wobei auch Kombinationen oder mehrere Fasen möglich sind.

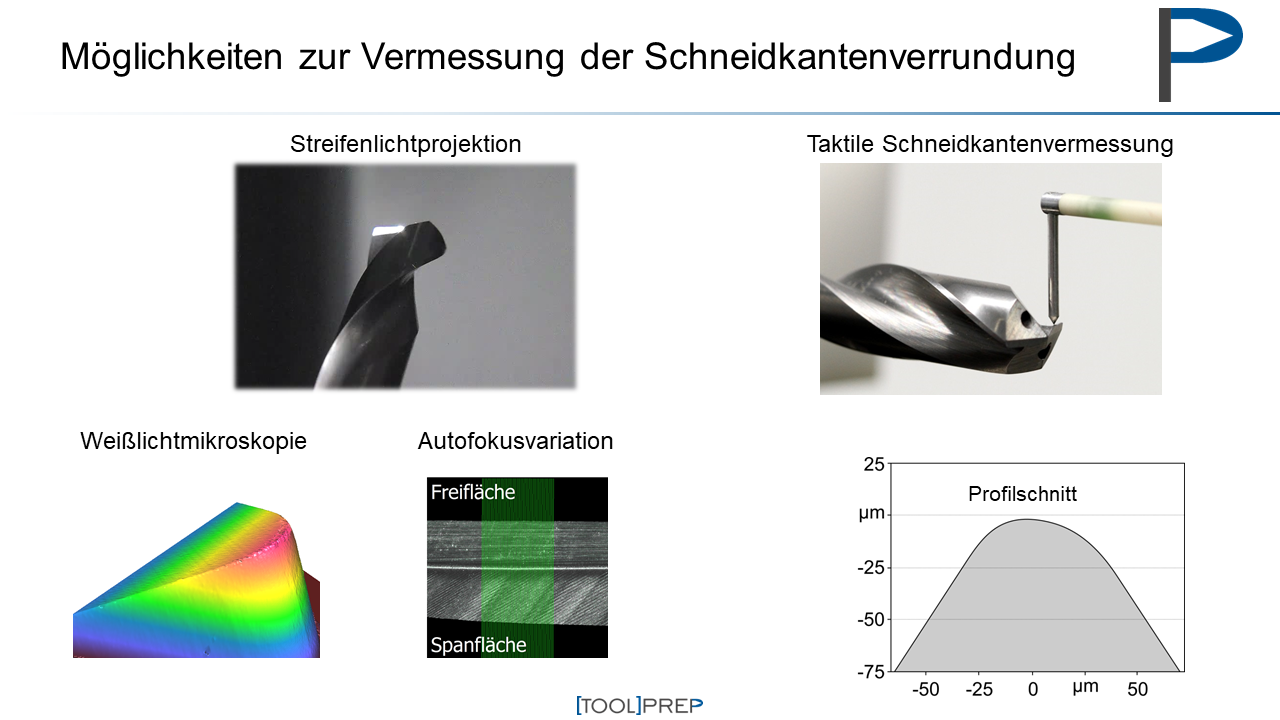

Die Vermessung und Beschreibung der Schneidkantenverrundung stellt eine besondere Aufgabe dar. Die dargestellte Abbildung zeigt, die hauptsächlich verwendeten Varianten zur Vermessung der Schneidkantenverrundung.

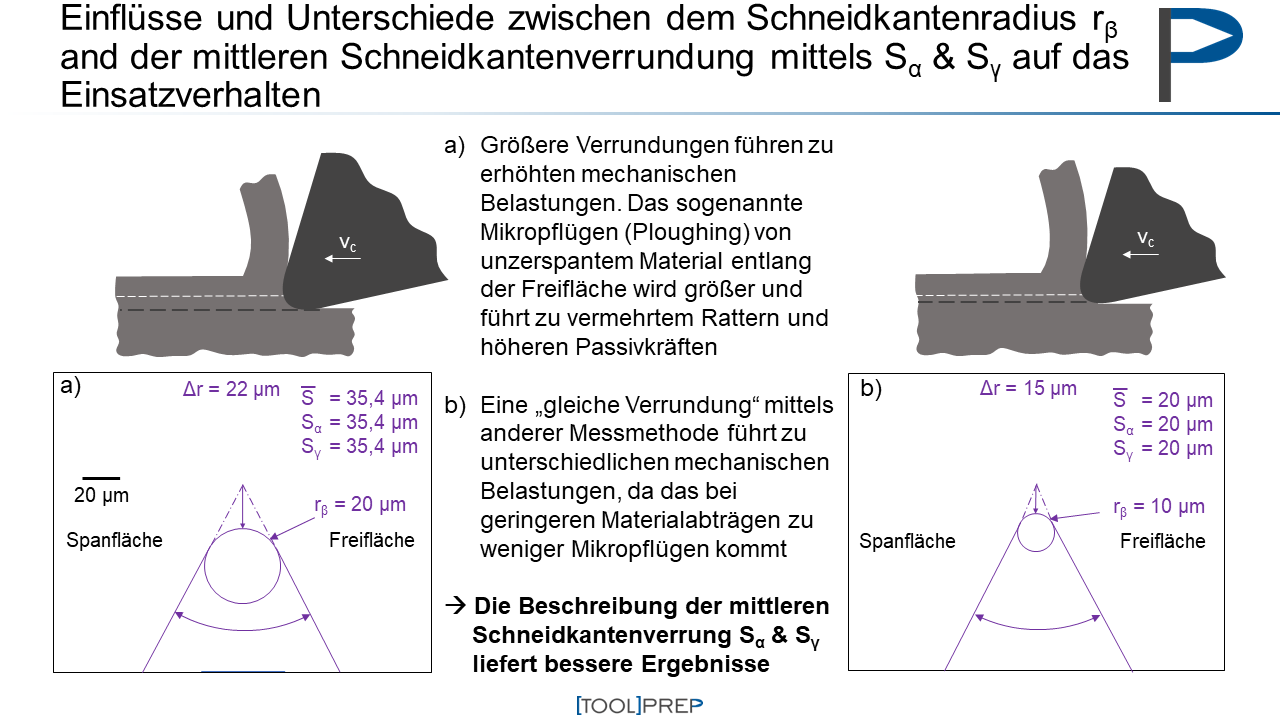

Die hauptsächlich verwendete Methode im industriellen Bereich ist die Bestimmung des Schneidkantenradius rβ. Die Abbildung zeigt aber auch die besondere Schwäche der Verwendung des Schneidkantenradius rβ. Die gemessenen Schneidkantenradii weisen je nach Orientierung der Schneidkante unterschiedliche Größen auf. Somit kann es zu ungenauen Messergebnissen der Schneidkantenverrundung kommen.

Ziele der Schneidkantenverrundung

Die definiert ausgelegte Schneidkantenmikrogestalt verfolgt das Ziel einer Verbesserung des Einsatzverhalten sowie der Leistungsfähigkeit gegenüber unpräparierten Werkzeugen (Link). Meist steht die Zielstellung einer Erhöhung der Verschleißbeständigkeit sowie der erreichbaren Bearbeitungsgüte des Werkstücks im Vordergrund. Durch eine an den Anwendungsfall angepasste Schneidkantenverrundung oder -gestaltung lassen sich die Werkzeuge an die jeweiligen Einsatzbedingungen anpassen, um somit speziellen Belastungen entgegen zu treten.

Eine Schneidkantenpräparation wirkt sich neben der Beeinflussung der Leistungsfähigkeit des Werkzeuges ebenfalls auf eine Verbesserung der Schichthaftung im Schneidkantenbereich aus. So ergeben sich insbesondere an unpräparierten Schneidkanten Schichtagglomerate. Das auch als Antenneneffekt beschriebene Phänomen kann jedoch auch an scharfkantigen Übergängen auf Oberflächen mit einer geringen Isotropie entstehen, da es dort bei einem hohen Ionisierungsgrad zu einem Mikroantenneneffekt kommt. Hierdurch ergeben sich hohe Zugeigenspannungen in der Hartstoffschicht, die sich in Form von Abplatzungen direkt nach dem Beschichten oder aber beim Einwirken von geringen mechanischen Belastungen darstellen. Aufgrund des abgeplatzten Beschichtungsmaterials an den Schneidkanten, welche zumeist bis zum beschichteten Grundsubstrat reichen, wird die Verschleißbeständigkeit der Schneide nachweislich reduziert und das Werkzeug erreicht nicht die gewünschten Standwege.

Schneidkantenpräparation mittels [Tool]Prep auf Ihrer Maschine

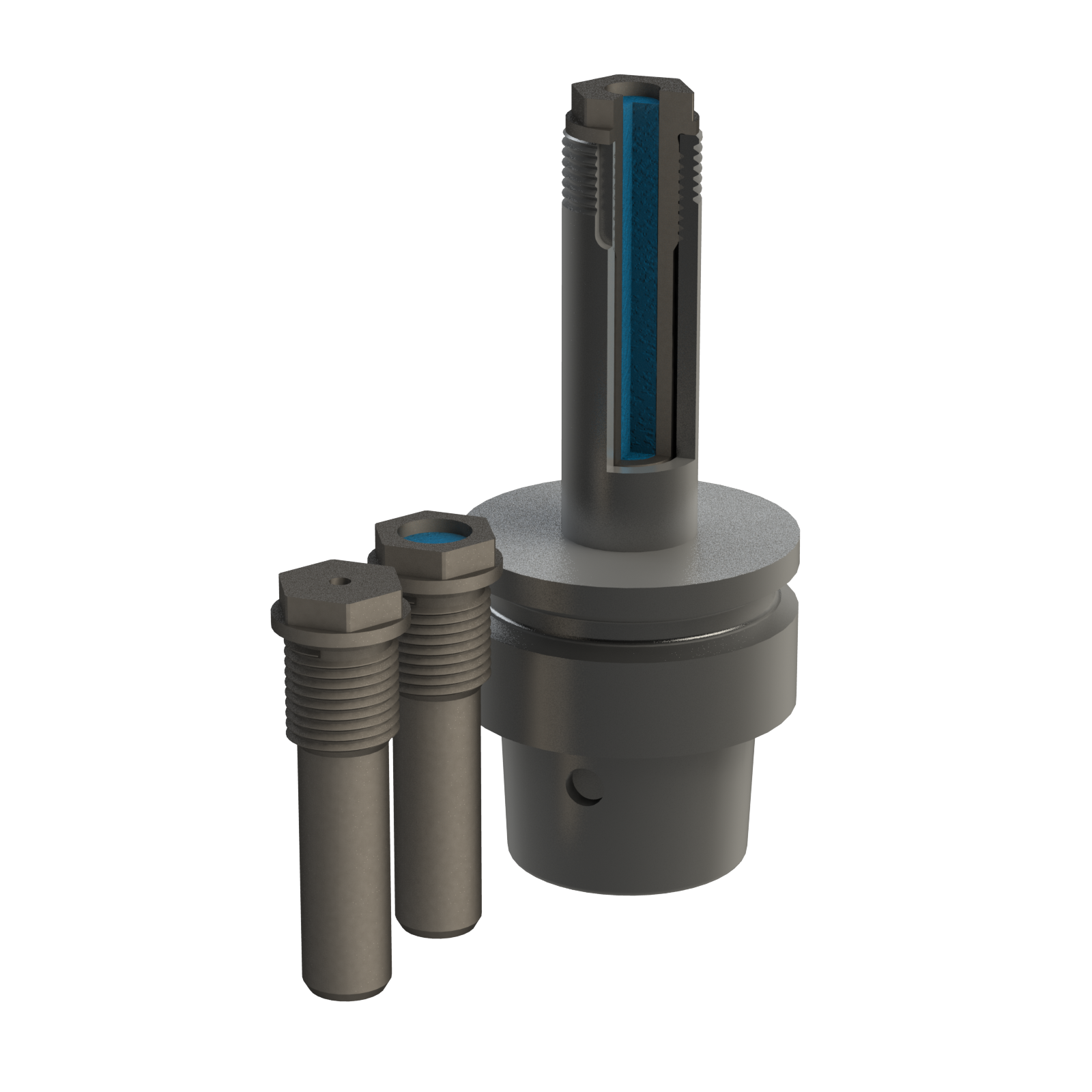

Um eine Werkzeugpräparation umzusetzen sind zu meist ergänzende Maschinen erforderlich. Trotz vergleichsweise hoher Maschinenstundensätzen kann eine kostengünstigere Schneidkantenverrundung innerhalb bestehender Fertigungsketten erreicht werden. Dadurch resultiert enormes Potential zur Reduzierung der Fertigungskosten. Durch die Implementierung in angepasste Schleifscheibenaufnahmen hat jeder Nutzer einer Werkzeugschleifmaschine die Möglichkeit die Schneidkantenpräparation durch [Tool]Prep günstig im eigenen Unternehmen durchzuführen.

Die Integration eines austauschbaren Wechselelementes in den Schleifdorn einer Schleifscheibenaufnahme (bspw. HSK-50) erweitert die Funktionalität Ihrer Maschine. Sie können so Prozesswissen über die Werkzeugpräparation bei günstigen Präparationskosten aufbauen. Aufgrund der Integration in den Schleifdorn behält die Schleifscheibenaufnahme ihre ursprüngliche Funktion, die Möglichkeit der Montage des Schleifscheibenpaketes. Bedingt durch den begrenzten Bauraum ist diese Variante auf Werkzeugdurchmesser bis d = 10,5 mm beschränkt. Weitere Varianten zur Präparation von Werkzeugen der Durchmesser d > 10,5 mm können nach Absprache und genauer Auslegung der Anforderungen ermöglicht werden.

Integration in bestehende Prozessketten

Durch den Einbau von austauschbaren Wechselelementen in einer Schleifscheibenaufnahme (nahezu jede Schnittstelle ist verfügbar) besteht die Möglichkeit einer in bestehende Prozessketten integrierbare Schneidkantenpräparation, die reproduzierbare Ergebnisse in kürzester Zeit liefert und keinerlei zusätzliche Maschinen erfordert.

Schneidkantenpräparation von neuen Werkzeugen

Im schliffscharfen Zustand weisen die Schneidkanten Defekte in Form von Ausbrüchen und Gratbildung auf

In Folge der Schneidkantenpräparation wird eine defektfreie und anwendungsorientierte Mikrogestalt der Schneidkante erreicht und die Substratrandzone konditioniert

Keine Beeinflussung der Beschichtung und Ausbildung einer gleichmäßigen, homogenen Schicht entlang der präparierten Schneidkante

Service

- Enge Abstimmung zwischen dem Kunden und uns, um eine reibungslose Abwicklung zu gewährleisten

- Anpassung der Schleifscheibenaufnahmen nach Kundenwunsch und -anforderung

- Anpassung der Wechselelementausführung in enger Absprache mit dem Kunden

- schneller Austausch der Wechselelemente nach Verbrauch durch innovatives Austauschsystem

- geringe Einzelpräparationskosten garantiert

Kunden

Interessierte können sich gerne über das Kontaktformular oder telefonisch an uns wenden.

Bei Bedarf kann das System an einer Auswahl an Werkzeugen validiert werden.